مقدمه

در صنایع با دمای بالا - از فولادسازی گرفته تا تولید شیشه - مواد نسوز ستون فقرات عملیات ایمن و کارآمد هستند. در میان این موارد،آجرهای مولایتاین آجرها به دلیل پایداری حرارتی استثنایی، مقاومت در برابر خوردگی و استحکام مکانیکی خود متمایز هستند. درک طبقهبندی و کاربردهای آنها برای کسبوکارهایی که به دنبال بهینهسازی طول عمر تجهیزات و کاهش هزینههای عملیاتی هستند، بسیار مهم است. این مقاله انواع اصلی آجرهای مولایت و کاربردهای واقعی آنها را بررسی میکند و به شما کمک میکند تا تصمیمات آگاهانهای برای نیازهای صنعتی خود بگیرید.

طبقه بندی آجرهای مولایت

آجرهای مولایت بر اساس فرآیندهای تولید و اجزای اضافه شده طبقهبندی میشوند که هر کدام متناسب با نیازهای صنعتی خاص طراحی شدهاند.

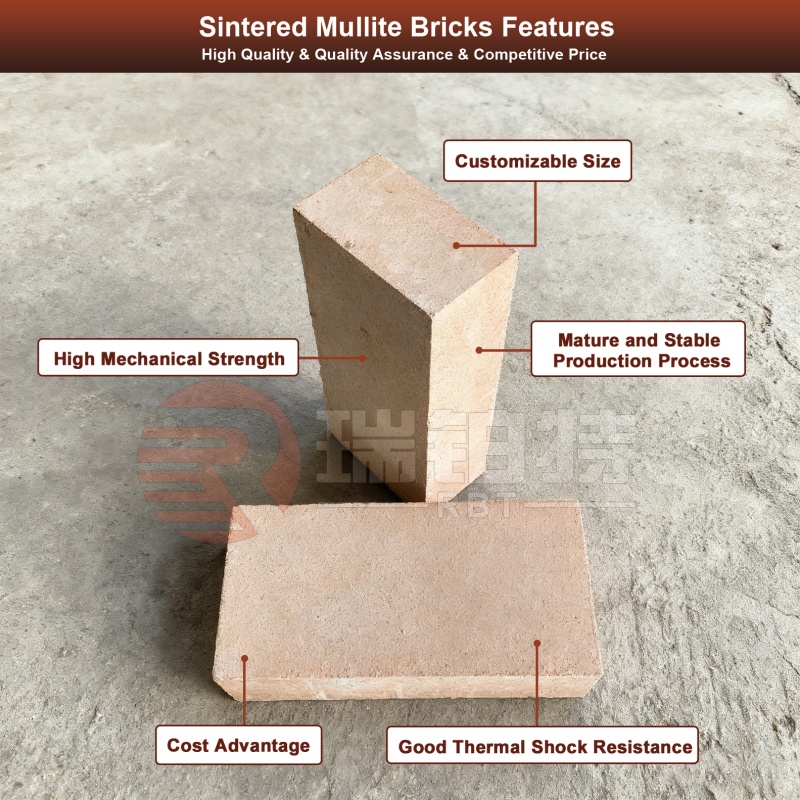

۱. آجرهای مولایت متخلخل

آجرهای مولایتی تفجوشی شده که با مخلوط کردن آلومینا و سیلیس با خلوص بالا، شکل دادن به مخلوط و پخت آن در دماهای بالاتر از 1600 درجه سانتیگراد ساخته میشوند، دارای ساختار متراکم و تخلخل کم (معمولاً زیر 15٪) هستند. این ویژگیها به آنها مقاومت عالی در برابر سایش و مقاومت در برابر شوک حرارتی میدهد - ایدهآل برای محیطهایی با نوسانات دمایی مکرر. کاربردهای رایج شامل آسترهای کورههای سرامیکی، اجاقهای بلند کوره بلند و محفظههای احتراق دیگ بخار است.

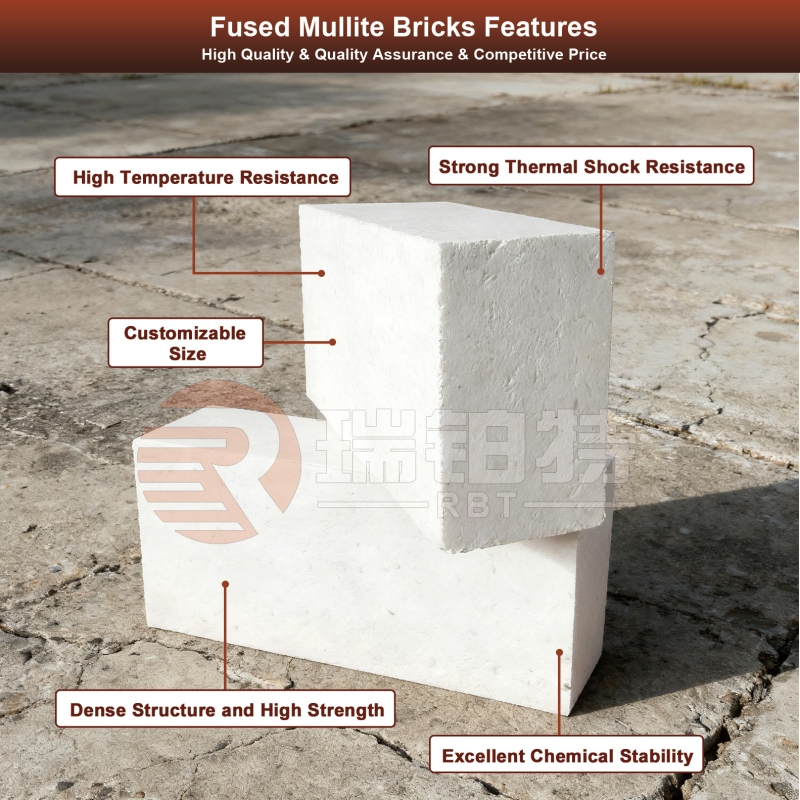

۲. آجرهای مولایتی ریختهگری شده

آجرهای مولایت ریختهگری ذوبی که با ذوب مواد اولیه (آلومینا، سیلیس) در کوره قوس الکتریکی (بیش از 2000 درجه سانتیگراد) و ریختهگری مخلوط مذاب در قالبها تولید میشوند، دارای میزان ناخالصی بسیار کم و خلوص کریستالی بالایی هستند. مقاومت عالی آنها در برابر فرسایش شیمیایی (به عنوان مثال، از شیشه مذاب یا سرباره) آنها را به انتخابی برتر برای بازسازیکنندههای کوره شیشه، حمامهای قلع شیشهای شناور و سایر تجهیزاتی که در معرض محیطهای مذاب خورنده قرار دارند، تبدیل میکند.

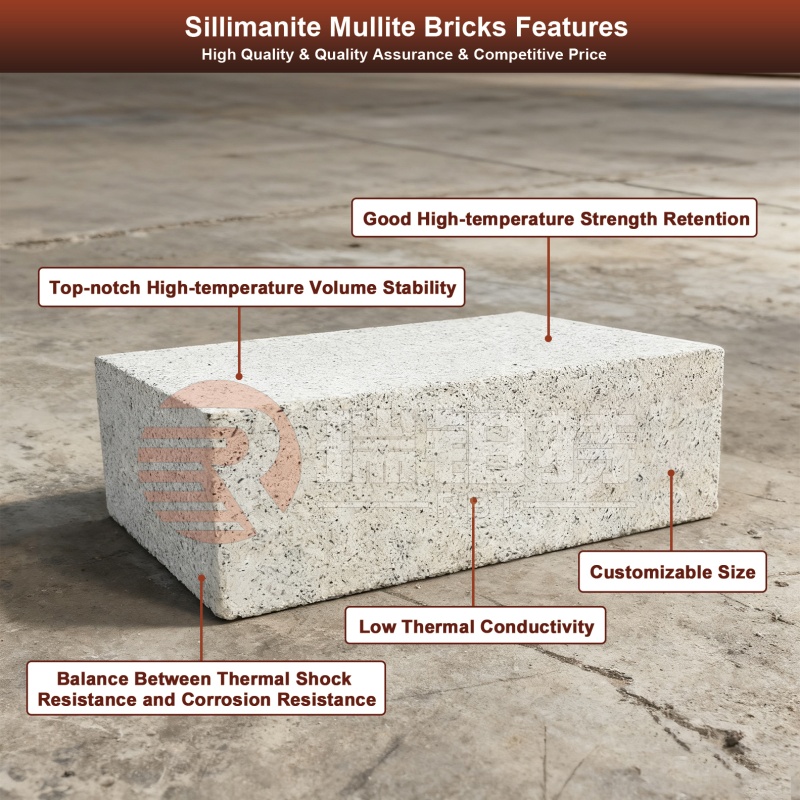

۳. آجرهای سبک مولایت

آجرهای سبک مولایت که با افزودن عوامل تشکیلدهنده منافذ (مانند خاک اره، گرافیت) در طول تولید ایجاد میشوند، تخلخلی بین ۴۰ تا ۶۰ درصد و چگالی بسیار کمتری نسبت به انواع سینتر شده یا ذوب شده دارند. مزیت اصلی آنها رسانایی حرارتی پایین (۰.۴ تا ۱.۲ وات بر (m·K)) است که باعث کاهش اتلاف گرما میشود. آنها به طور گسترده به عنوان لایههای عایق در کورهها، تنورها و تجهیزات عملیات حرارتی، که در آنها وزن و راندمان انرژی در اولویت هستند، استفاده میشوند.

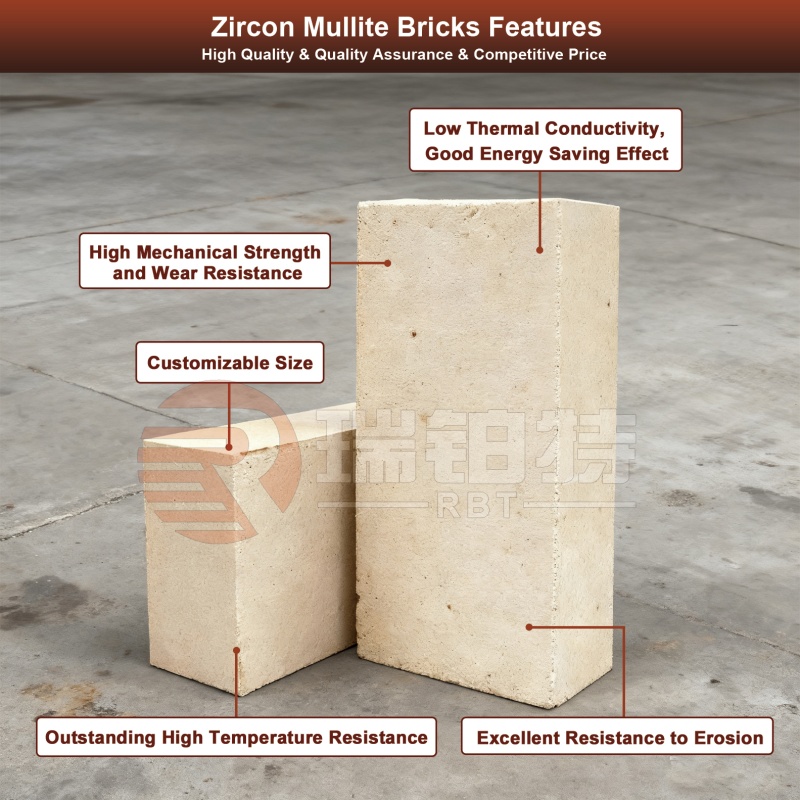

۴. آجرهای مولایت زیرکن

با افزودن زیرکن (ZrSiO₄) به مخلوط مواد اولیه، آجرهای مولایت زیرکن عملکرد بهتری در دمای بالا پیدا میکنند - آنها میتوانند تا دمای 1750 درجه سانتیگراد را تحمل کنند و در برابر فرسایش ناشی از سربارههای اسیدی مقاومت کنند. این امر آنها را برای محیطهای خشن مانند کورههای ذوب فلزات غیر آهنی (به عنوان مثال، سلولهای احیای آلومینیوم) و مناطق احتراق کوره دوار سیمان مناسب میکند.

کاربردهای آجرهای مولایت

تطبیقپذیری آجرهای مولایت، آنها را در صنایع مختلف با دمای بالا ضروری میکند.

۱. صنعت فولاد

تولید فولاد شامل دماهای بسیار بالا (تا ۱۸۰۰ درجه سانتیگراد) و سربارههای خورنده است. آجرهای مولایتی زینتر شده، کورههای انفجار داغ را پوشش میدهند، جایی که مقاومت در برابر شوک حرارتی آنها مانع از ترک خوردن در اثر گرم شدن/سرد شدن سریع میشود. انواع ریختهگری ذوبی از پاتیلها و تاندیشها محافظت میکنند، فرسایش سرباره را کاهش میدهند و در مقایسه با نسوزهای سنتی، عمر تجهیزات را ۲۰ تا ۳۰ درصد افزایش میدهند.

۲. صنعت سیمان

کورههای دوار سیمان در دمای ۱۴۵۰ تا ۱۶۰۰ درجه سانتیگراد کار میکنند و سربارههای قلیایی خطر فرسایش زیادی را ایجاد میکنند. آجرهای مولایت زیرکونیومی، ناحیه احتراق کوره را میپوشانند و در برابر حملات قلیایی مقاومت کرده و یکپارچگی ساختاری را حفظ میکنند. آجرهای مولایتی سبک وزن همچنین به عنوان لایههای عایق عمل میکنند و مصرف انرژی را ۱۰ تا ۱۵ درصد کاهش میدهند.

۳. صنعت شیشه

شیشه مذاب (1500-1600 درجه سانتیگراد) بسیار خورنده است، و این امر آجرهای مولایت ریختهگری ذوبی را برای بازسازیکنندههای کوره شیشه و پوششهای مخزن ضروری میکند. آنها از آلودگی شیشه جلوگیری میکنند و زمان کارکرد کوره را از 3-5 سال با سایر مواد به 5-8 سال افزایش میدهند.

۴. سایر صنایع

در ذوب فلزات غیرآهنی (آلومینیوم، مس)، آجرهای مولایت زیرکونیوم در برابر فرسایش فلز مذاب و سرباره مقاومت میکنند. در پتروشیمی، آجرهای مولایت متخلخل به دلیل پایداری حرارتی خود، کورههای ترکخوردگی را پوشش میدهند. در سرامیک، آجرهای مولایت سبک وزن، کورهها را عایقبندی میکنند و مصرف انرژی را کاهش میدهند.

نتیجهگیری

انواع متنوع آجرهای مولایت - متخلخل، ریختهگری ذوبی، سبک و زیرکن - نیازهای منحصر به فرد صنایع با دمای بالا را برآورده میکنند. از افزایش راندمان کورههای فولاد گرفته تا افزایش عمر کورههای شیشه، آنها مزایای ملموسی را ارائه میدهند: طول عمر بیشتر تجهیزات، هزینههای انرژی کمتر و کاهش زمان از کارافتادگی. همچنان که صنایع به دنبال بهرهوری و پایداری بالاتر هستند، آجرهای مولایت همچنان یک راه حل کلیدی باقی خواهند ماند. نوع مناسب را برای کاربرد خود انتخاب کنید و از پتانسیل کامل آنها استفاده کنید.

زمان ارسال: ۳۱ اکتبر ۲۰۲۵